螺栓作為機械連接的關鍵部件,其性能和質量直接影響機械設備的安全性和穩定性。然而,在實際使用過程中,螺栓可能會因多種原因發生斷裂失效,導致設備運行中斷或產生更大的安全隱患。因此,針對螺栓斷裂失效的分析與檢測顯得尤為重要。那么螺栓斷裂失效分析做什么實驗?螺栓斷裂分析方案有哪些?螺栓斷裂失效分析找哪個第三方檢測公司比較權威?本文將為大家詳細介紹,并附上正規螺栓斷裂失效分析案例。

螺栓斷裂失效分析通常需要結合多種檢測手段,以全面了解失效原因。常用的實驗方法包括:

目視檢查與宏觀分析:通過肉眼觀察或放大鏡檢查斷裂螺栓的斷口形貌,初步判斷裂紋的起裂位置和擴展方向。

金相分析:利用金相顯微鏡觀察螺栓材料的微觀組織,分析晶粒大小、夾雜物分布及腐蝕情況。

化學成分分析:通過火花原子光譜儀或X射線熒光光譜儀檢測螺栓材料的化學成分,確保其符合相關標準。

力學性能測試:包括拉伸試驗、硬度測試、疲勞試驗等,評估螺栓的力學性能是否滿足設計要求。

無損檢測:采用超聲波檢測、磁粉探傷、渦流檢測等技術,檢測螺栓內部是否存在裂紋或其他缺陷。

微觀形貌分析:利用掃描電鏡(SEM)觀察斷口表面形貌,分析裂紋擴展路徑及起裂原因。

針對不同類型的螺栓斷裂失效問題,可以制定相應的分析方案:

斷裂部位檢查:對斷裂部位進行宏觀和微觀觀察,記錄裂紋形態及分布情況,結合化學成分和力學性能測試結果,初步判斷失效原因。

環境因素調查:收集螺栓使用環境的相關數據,如溫度、濕度、腐蝕介質等,分析環境對螺栓性能的影響。

綜合分析報告:根據檢測數據編寫詳細的失效分析報告,包括失效原因、改進建議及預防措施。

中鋼國檢作為國內權威的第三方檢測機構,擁有豐富的金屬材料失效分析經驗,能夠為客戶提供全面的檢測服務:

檢測資質:中鋼國檢具備CAL、CNAS、CMA等多項資質認證,檢測報告具有法律效力,適用于國內外客戶。

檢測項目:提供包括外觀檢查、尺寸檢測、化學成分分析、力學性能測試、無損檢測及金相組織觀察在內的全方位檢測服務。

專業團隊:檢測團隊由經驗豐富的工程師和技術人員組成,能夠高效完成復雜樣品的檢測任務。

報告編制:根據檢測數據編寫詳細的失效分析報告,明確失效原因并提出改進建議。

破壞原因分析報告是對設備或材料發生破壞后,針對破壞原因的深入分析。中鋼國檢作為老牌第三方檢測機構,深耕行業40年,其擁有非常豐富的破壞原因分析報告經驗,下面是某單位委托中鋼國檢風機葉片與輪轂連接螺栓失效分析,客戶送檢了3根已經斷裂的螺栓樣品,詳細內容如下:

工程部位:風機葉片與輪轂連接處

樣品名稱:風機葉片與輪轂連接螺栓

規格型號:螺母 GB/T 6170 ,雙頭螺柱 YJ-CGI59.8C-A-01 20a

樣品數量:3 根

樣品特征:已斷裂

檢驗依據:GB/T 38803-2020

主要儀器設備:1.掃描電鏡(檢 J101);2.金相顯微鏡(檢 J115);3.體視顯微鏡(檢 J116);4.低倍組織熱酸 蝕裝置(檢 J117);5.火花放電直讀光譜儀(檢 C010);6.維氏硬度計(檢 J118)。

檢驗項目:失效分析

理化檢驗情況:

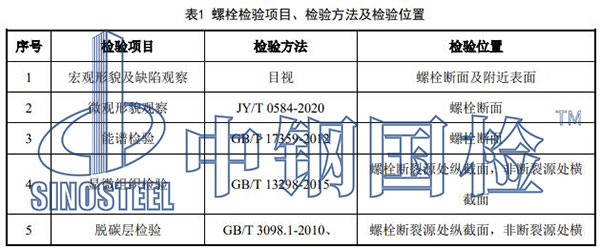

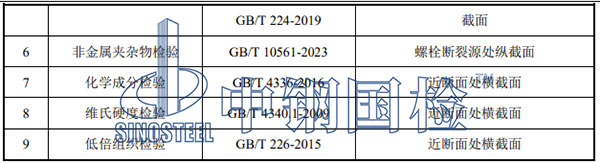

為分析斷裂原因,需對斷裂螺栓進行理化檢驗。檢驗項目、檢驗方法及檢驗位置見表 1。

宏觀形貌及缺陷觀察:

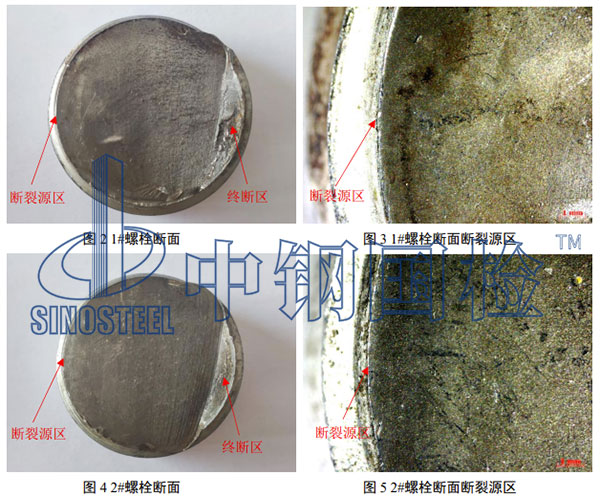

對 1#螺栓~3#螺栓斷面進行觀察,1#螺栓~3#螺栓斷面均與螺栓軸向垂直,斷口平齊, 未見明顯腐蝕。斷裂表面均存在明顯的貝紋線,根據斷口表面貝紋線的走向可以判斷,螺 栓的斷裂起始于螺紋牙底根部表面(見圖 2~圖 7)。

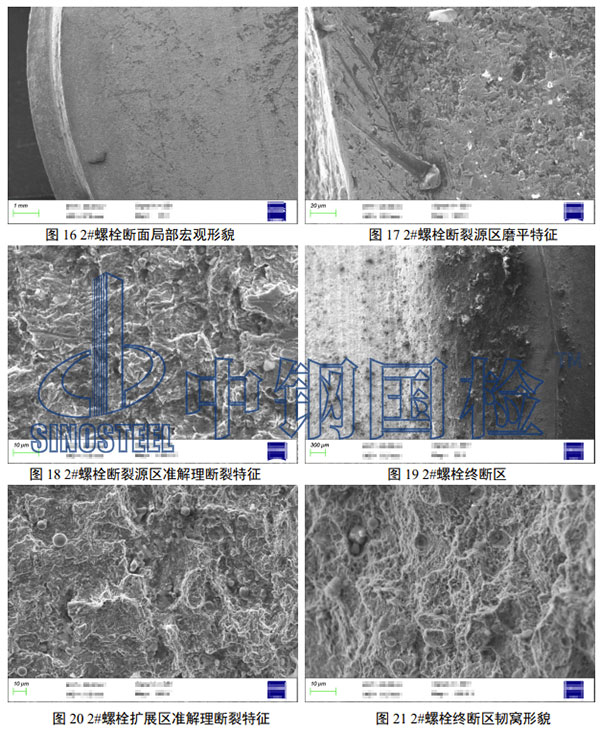

微觀形貌觀察:

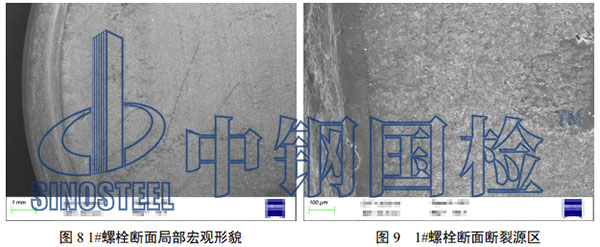

對 1#螺栓斷面進行斷口形貌、斷裂特征觀察,斷裂源區局部已磨平,未見明顯腐蝕, 擴展區可見疲勞輝紋,微觀呈準解理斷裂特征,終斷區為韌窩特征

對 2#螺栓斷面進行斷口形貌、斷裂特征觀察,斷裂源區局部已磨平,未見明顯腐,蝕,擴展區可見疲勞輝紋,微觀呈準解理斷裂特征,終斷區為韌窩特征

對 3#螺栓斷面進行斷口形貌、斷裂特征觀察,斷裂源區局部已磨平,未見明顯腐 蝕,擴展區可見疲勞輝紋,微觀呈準解理斷裂特征,終斷區為韌窩特征

能譜檢驗:

在 3#螺栓斷面斷裂源區進行能譜檢驗,檢驗位置及檢驗結果。 由檢驗結果可知,螺栓斷面斷裂源區主要為 Fe、O、Cr 等元素,未見異常元素存在。

脫碳層檢驗:

在螺栓斷裂源處縱向剖開進行縱截面脫碳層檢驗,斷裂源處螺紋牙底未出現完全脫碳 層,部分脫碳層深度為 0,符合 NB/T 10214-2019 標準要求,未見異常

在螺栓非斷裂源處橫截面進行脫碳層檢驗,螺栓螺桿處未見脫碳現象

非金屬夾雜物檢驗:

對 1#~3#螺栓斷裂源區縱截面進行非金屬夾雜物檢驗,1#~3#螺栓非金屬夾雜物級別符合 NB/T 10214-2019 標準要求,未見異常。斷裂源處未見明顯夾雜物

化學成分檢驗:

對 1#~3#螺栓斷口處附近進行化學成分檢驗,1#~3#螺栓的化學成分符合 NB/T 10214-2019 標準中 42CrMo 要求,未見異常。

維氏硬度檢驗:

對 1#~3#螺栓斷面附近區域進行維氏硬度檢驗,1#~3#螺栓維氏硬度符合 NB/T 10214-2019 標準中 10.9S 等級要求,未見異常。

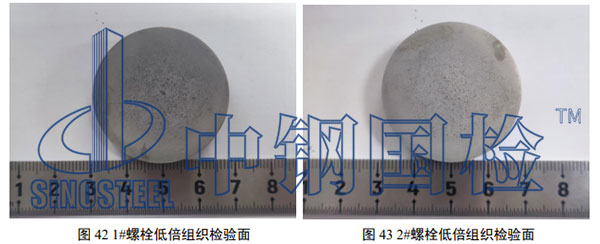

低倍組織檢驗:

對 1#~3#螺栓近斷面處橫截面進行化學低倍組織檢驗,由檢驗結果可知,1#~3#螺栓低倍組織檢驗面均無目視可見的縮孔、氣泡、裂紋、夾雜、 翻皮、白點、晶間裂紋等缺陷,符合 NB/T 10214-2019 標準要求,未見異常。

綜合分析:

由非金屬夾雜物、脫碳層、化學成分、維氏硬度和低倍組織檢驗結果可知,螺栓的非 金屬夾雜物、脫碳層、化學成分和維氏硬度均符合NB/T 10214-2019標準要求,未見異常。 由顯微組織檢驗結果可知,斷裂螺栓斷裂源處和非斷裂源處顯微組織均為回火索氏體,未 見異常。由能譜檢驗結果可知,螺栓斷面斷裂源區主要為Fe、O、Cr等元素,未見異常元素 存在,表明螺栓未出現明顯腐蝕。

由宏觀形貌和缺陷觀察結果可知,1#螺栓~3#螺栓斷面均與螺栓軸向垂直,斷口平齊, 未見明顯腐蝕。斷裂表面均存在明顯的貝紋線,根據斷口表面貝紋線的走向可以判斷,螺 栓的斷裂起始于螺紋牙底根部表面。貝紋線通常是裂紋由于交變載荷擴展,在裂紋源和瞬 斷區之間形成像貝殼表面的圓弧線。由微觀形貌觀察結果可知,擴展區可見疲勞輝紋,微 觀呈準解理斷裂特征,終斷區為韌窩特征。疲勞輝紋通常是金屬構件在交變載荷下發生疲 勞裂紋時在斷口上留下的顯微痕跡,表明螺栓為疲勞斷裂。

結合螺栓使用工況可知:螺栓用于風機葉片與輪轂連接,在工作狀態下,螺栓內部存 在很高的拉應力,螺桿與螺紋交界處螺紋牙底根部又是應力集中的部位。風機葉片轉動時, 在拉應力、振動等交變載荷作用下,應力集中部位萌生疲勞裂紋并擴展,最終導致螺栓斷裂。

結論

1)螺栓是交變載荷作用下的疲勞斷裂;

2)螺栓的非金屬夾雜物、脫碳層、化學成分和維氏硬度均符合 NB/T 10214-2019 標準要求,未見異常。

綜上,螺栓斷裂失效分析是一項復雜而系統的工作,需要結合多種檢測手段和技術手段進行全面評估。中鋼國檢是專業第三方檢測機構,提供材料或構件的破壞原因分析全面檢測服務,并且中鋼國檢檢測服務覆蓋全國,各個地區客戶可就近選擇檢測站和實驗室。同時,中鋼國檢支持郵寄、上門取樣和現場檢測等多個送檢方式,線上委托,檢測方便快捷,一般3-7天即可出具正規檢測報告。若您有破壞原因分析或其他檢測需求,均可隨時咨詢中鋼國檢,與工程師溝通具體的檢測樣品及檢測項目指標,并獲取優惠報價。

©版權所有:中鋼集團鄭州金屬制品研究院股份有限公司 地址:河南省鄭州市高新技術產業開發區化工路172號 | 免責聲明 豫ICP備09000825號-3